Artykuł sponsorowany

Kotły parowe - co musisz o nich wiedzieć?

- Jak działa kocioł parowy i z czego się składa

- Rodzaje kotłów parowych i kiedy je wybierać

- Kluczowe parametry: ciśnienie, wydajność, para nasycona czy przegrzana

- Bezpieczna eksploatacja i wymagania prawne

- Sprawność energetyczna i koszty: gdzie naprawdę ucieka energia

- Projekt i modernizacja kotłowni: na co zwrócić uwagę już dziś

- Przykłady zastosowań i dobrych praktyk

- Jak wybrać wykonawcę kotłowni parowej i uniknąć błędów

- Checklista do szybkiej oceny Twojej instalacji parowej

- Najczęstsze pytania inwestorów – krótkie odpowiedzi

- Wsparcie wdrożeniowe dla B2B: projekt, montaż, automatyka

Kocioł parowy to serce wielu procesów przemysłowych: od wytwarzania energii, przez suszenie, sterylizację, po napęd urządzeń. Jeśli planujesz inwestycję lub modernizację kotłowni, najważniejsze decyzje podejmiesz na początku: dobór typu kotła, parametrów pary, systemu uzdatniania wody, automatyki i zabezpieczeń. Poniżej znajdziesz praktyczny przewodnik, który krok po kroku wyjaśnia, jak działają kotły parowe, na co zwrócić uwagę przy wyborze i jak zaplanować bezpieczną, efektywną eksploatację.

Jak działa kocioł parowy i z czego się składa

Kocioł parowy podgrzewa wodę do temperatury wrzenia, a następnie utrzymuje parę wodną pod wymaganym ciśnieniem. Ciepło dostarcza palnik (gaz, olej, biopaliwo) lub grzałki elektryczne. W kotłach płomienicowo–płomieniówkowych spaliny przepływają przez płomienice i płomieniówki, oddając ciepło wodzie. W kotłach wodnorurkowych odwrotnie – woda i para krążą w rurach omywanych gorącymi spalinami. Taka architektura determinuje zakres mocy, ciśnienie i sprawność urządzenia.

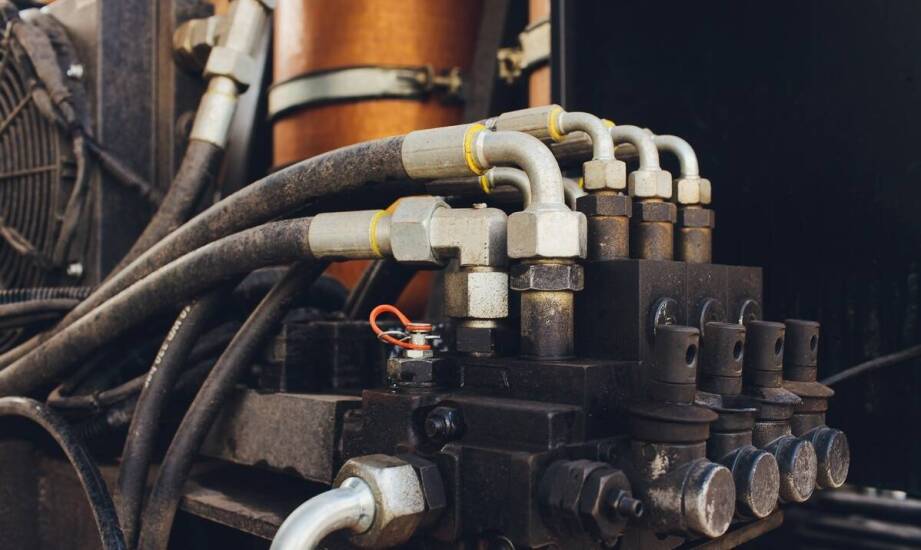

Podstawowe zespoły kotła to: płaszcz wodny, komora spalania, ekonomizer (odzysk ciepła spalin), przegrzewacz pary (dla pary przegrzanej), armatura bezpieczeństwa (zawory, presostaty), automatyka i system uzdatniania wody (odgazowywacz, zmiękczanie, dozowanie chemii). Każdy z tych elementów wpływa na ekonomię i bezpieczeństwo pracy.

Rodzaje kotłów parowych i kiedy je wybierać

Kotły płomienicowo–płomieniówkowe sprawdzają się w małych i średnich kotłowniach (typowo do ok. 25–30 t/h pary i do umiarkowanych ciśnień). Są prostsze, tańsze i łatwe w utrzymaniu. Polecamy je dla pralni, zakładów spożywczych, browarów, ciepłowni pomocniczych i procesów wymagających pary nasyconej.

Kotły wodnorurkowe przeznaczone są do dużych wydajności i wysokich ciśnień. Używa się ich w energetyce, dużym przemyśle chemicznym czy papierniczym, gdy liczą się wysokie parametry, szybka reakcja na obciążenie i możliwość pracy z parą przegrzaną.

Kotły elektryczne eliminują emisję lokalną i upraszczają infrastrukturę, ale wymagają odpowiedniej mocy przyłączeniowej. Są sensowne w zakładach z tańszą energią (np. taryfy nocne, OZE) i tam, gdzie liczy się czystość medium.

Palniki i paliwa: gaz ziemny zapewnia niskie emisje i dobrą modulację. Olej opałowy bywa alternatywą tam, gdzie brakuje gazu. Biopaliwa i wodór zyskują znaczenie w projektach dekarbonizacji, ale wymagają dopasowanej armatury i automatyki spalania.

Kluczowe parametry: ciśnienie, wydajność, para nasycona czy przegrzana

Dobór kotła zaczyna się od trzech cyfr: wydajność pary [t/h], ciśnienie robocze [bar] i temperatura. Para nasycona ma temperaturę zależną wyłącznie od ciśnienia (np. ok. 184°C przy 10 bar). Para przegrzana ma temperaturę wyższą od temperatury nasycenia przy tym samym ciśnieniu, co ogranicza kondensację w turbinach i pozwala na większą sprawność układów napędowych.

Przy procesach technologicznych (wygrzewanie, mycie, sterylizacja) zwykle wystarcza para nasycona 6–12 bar. Dla napędu turbin lub suszarni wysokotemperaturowych potrzebna jest para przegrzana i odpowiedni przegrzewacz. Zapas mocy (10–20%) uwzględnia wahania obciążenia i straty sieciowe, ale jego nadmiar obniża sprawność przy częściowym obciążeniu.

Bezpieczna eksploatacja i wymagania prawne

Kocioł parowy w Polsce jest urządzeniem ciśnieniowym podlegającym nadzorowi UDT. W praktyce oznacza to obowiązkową dokumentację techniczną (DTR), badania odbiorcze, okresowe przeglądy, książkę urządzenia oraz szkolenia obsługi. Bezwarunkowo wymagane są: zawory bezpieczeństwa o odpowiedniej przepustowości, presostaty i układy kontroli poziomu wody z redundancją. Automatyka powinna wykrywać suchobieg, brak płomienia, zanik ciągu i skoki ciśnienia.

Kluczowe dla trwałości są: uzdatnianie wody (twardość, odtlenienie, pH), regularny blowdown (odmulanie i odsalanie), kontrola jakości pary oraz monitoring spalin (tlen, CO, temperatura) w celu dostrajania spalania i ograniczenia NOx. Dobrze zaprojektowany system BMS/SCADA umożliwia zdalny podgląd i archiwizację danych dla UDT i służb utrzymania ruchu.

Sprawność energetyczna i koszty: gdzie naprawdę ucieka energia

Największe straty powstają w spalinach i kondensacie. Warto stosować ekonomizer (odzysk ciepła do podgrzania wody zasilającej), a w instalacjach z wysokim udziałem powrotu kondensatu – odgazowywacz termiczny, który podnosi temperaturę wody zasilającej i usuwa gazy rozpuszczone. Uszczelnienie sieci parowo-kondensatowej, prawidłowe odwadniacze, izolacje oraz precyzyjna modulacja palnika potrafią obniżyć zużycie paliwa o kilkanaście procent.

W audytach często wykrywamy: nieszczelne odwadniacze, niewyregulowane zawory, brak odzysku ciepła z purg i odpowietrzania, zbyt wysokie ciśnienie robocze względem potrzeb procesu. Każdy z tych punktów ma szybki zwrot z inwestycji.

Projekt i modernizacja kotłowni: na co zwrócić uwagę już dziś

Układ parowy to nie tylko kocioł. Kluczowe jest dopasowanie średnic rurociągów, spadków i pułapek kondensatu, dobór armatury (zawory odcinające, regulacyjne, bezpieczeństwa), separatory pary, filtry oraz właściwe punkty pomiarowe. Przy modernizacji warto od razu zaplanować miejsce na ekonomizer, odgazowywacz, zbiornik kondensatu, a także modułowe stacje uzdatniania wody, by skrócić przestój podczas montażu.

Automatyka powinna wspierać płynny rozruch, modulację mocy, kaskadową pracę kilku kotłów i priorytetyzację obciążeń. Dobrą praktyką jest wstępne modelowanie pracy na danych z produkcji – pozwala to precyzyjnie dobrać moc i zakres modulacji.

Przykłady zastosowań i dobrych praktyk

W przemyśle spożywczym (browary, mleczarnie) najczęściej stosuje się parę nasyconą 8–10 bar. Liczy się higiena, dlatego rurociągi i armatura muszą umożliwiać skuteczne mycie i odprowadzanie kondensatu. W papierniach i energetyce zakładowej dominuje para przegrzana i kotły wodnorurkowe z rozbudowanym układem odzysku ciepła.

W wielu zakładach redukcję kosztów osiąga się, łącząc modernizację palnika niskoemisyjnego, korektę nadmiaru powietrza i instalację ekonomizera. Nawet proste działania, jak regularny przegląd odwadniaczy i korekta ciśnienia roboczego do realnych potrzeb procesu, dają wymierne oszczędności.

Jak wybrać wykonawcę kotłowni parowej i uniknąć błędów

Szukaj partnera, który łączy projekt, dostawy i montaż z odpowiedzialnością za wynik energetyczny. Ważne są referencje w branżach pokrewnych do Twojej, kompetencje w automatyce oraz doświadczenie w pracach pod nadzorem UDT. Zapytaj o audyt wstępny, model obciążenia i plan rozruchu. Zwróć uwagę na dostępność serwisu 24/7 i czas reakcji.

Jeśli potrzebujesz kompleksowego wsparcia – od projektu po uruchomienie i serwis – sprawdź doświadczonego integratora instalacji przemysłowych, który realizuje montaż kotłowni przemysłowych, rurociągów parowych, automatykę i systemy elektryczne w układach o zróżnicowanej skali.

Checklista do szybkiej oceny Twojej instalacji parowej

- Czy znasz profil obciążenia w dobie/tygodniu i minimalne bezpieczne obciążenie kotła?

- Czy odzyskujesz ciepło spalin przez ekonomizer i ciepło kondensatu przez odgazowywacz?

- Czy odwadniacze są sprawdzone, a sieć i armatura odpowiednio zaizolowane?

- Czy parametry pary (ciśnienie/temperatura) są zbieżne z wymaganiami procesu?

- Czy system uzdatniania wody utrzymuje twardość, pH i odtlenienie w zalecanych zakresach?

- Czy automatyka posiada funkcje ochronne, rejestrację zdarzeń i zdalny podgląd?

Najczęstsze pytania inwestorów – krótkie odpowiedzi

Jaka sprawność jest realna? Dla nowoczesnych kotłów z ekonomizerem 89–95% (na LCV), w zależności od paliwa i odzysku ciepła. Dodatkowe wymienniki i recyrkulacja spalin mogą podnieść wynik.

Jakie są koszty serwisu? Zależą od wielkości i trybu pracy. Standard to przegląd roczny, kalibracje automatyki i badania UDT. Precyzyjna modulacja i czysta woda ograniczają awaryjność i przestoje.

Gaz czy olej? Jeżeli masz stabilny dostęp do gazu – zwykle będzie tańszy w eksploatacji i czyściejszy. Olej wybieraj tam, gdzie sieć gazowa jest niedostępna lub jako paliwo rezerwowe.

Wsparcie wdrożeniowe dla B2B: projekt, montaż, automatyka

Jako partner dla przemysłu warto wybrać firmę łączącą budownictwo przemysłowe, instalacje elektryczne, automatykę i rurociągi. Taki zespół zaprojektuje kotłownię, zmontuje linię technologiczną, zbuduje zbiorniki i silosy oraz zintegruje system sterowania z istniejącym SCADA. Dzięki temu skracasz czas uruchomienia i ograniczasz ryzyka na styku branż.

Potrzebujesz wyceny lub audytu? Odwiedź stronę ZMR Kruk, aby porozmawiać o modernizacji kotłowni parowej, odzysku ciepła i optymalizacji kosztów energii w Twoim zakładzie.